[ロボットが活躍する現場vol.44]協働ロボットがブランディングに!「小人の靴屋プロジェクト」で自動化推進/有川製作所

きっかけは女子大生の一言

有川製作所は繊維機械部品やファクトリーオートメーション(FA=工場自動化)機器部品、半導体製造装置部品などのプレス加工を手掛ける。プレス加工は一般的に大量生産が主流だが、同社は月産200個~1000個ほどの小ロット多品種生産を得意とする。

また、プレス加工に使用する金型の設計や製作も自社で担う。長年培ってきた金型技術を武器に、切削加工や鋳造からプレス加工への工法転換を提案するのが強みだ。

同社は従業員数が30人弱の中小企業で、従来はプレス加工も検査も手作業のウエートが大きかった。20年ごろから協働ロボットを活用した自動化に本腰を入れ始め、協働ロボット「TMシリーズ」を販売するオムロンや技術商社の山崎電機(金沢市、山崎聡史社長)と共に「小人の靴屋プロジェクト」を立ち上げた。

有川社長は「自動化に取り組むきっかけとなったのは、工場見学に招いた女子大生からの『まだ手でやっているんですか?』との一言だった。手作業の中でも競争力につながる部分は残しつつも、それ以外の単純作業を徹底的に自動化することで魅力的な会社を作りたいと考え、小人の靴屋プロジェクトを始動した。グリム童話の『小人の靴屋』に登場する夜中に働く小人と、製造現場で夜中に働くロボットを重ね合わせた」と語る。

7台の協働ロボットが稼働

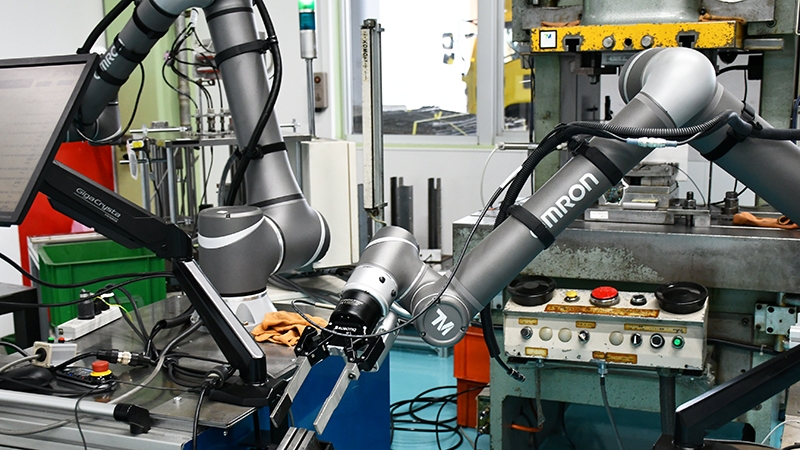

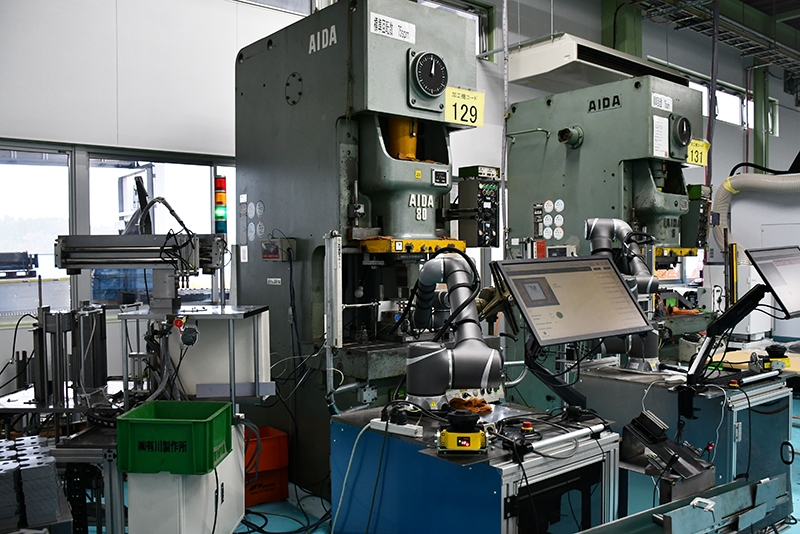

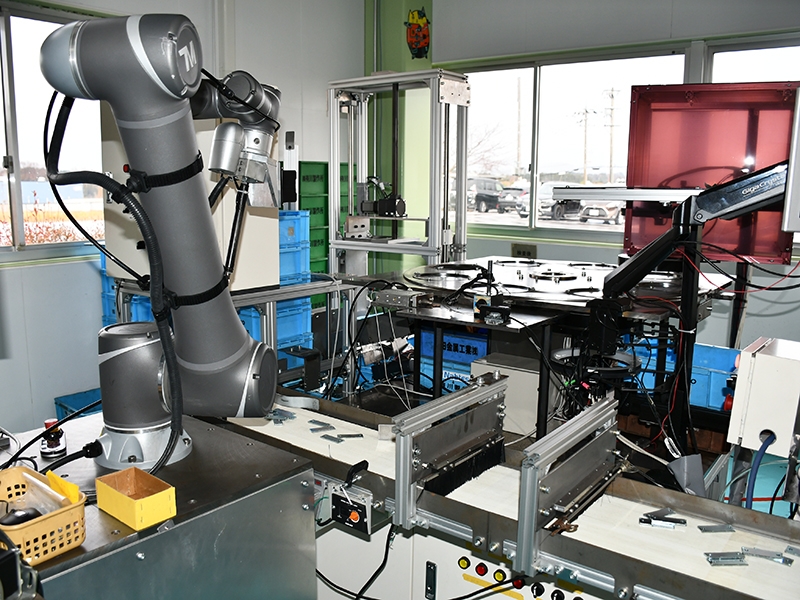

現在はオムロンのTMシリーズ6台と、ファナックの協働ロボット「CRXシリーズ」1台の計7台が稼働する。従来は人手作業に依存していたプレス加工や検査、タップ加工(下穴にねじ溝を加工すること)の各工程をこれら7台の協働ロボットで自動化した。

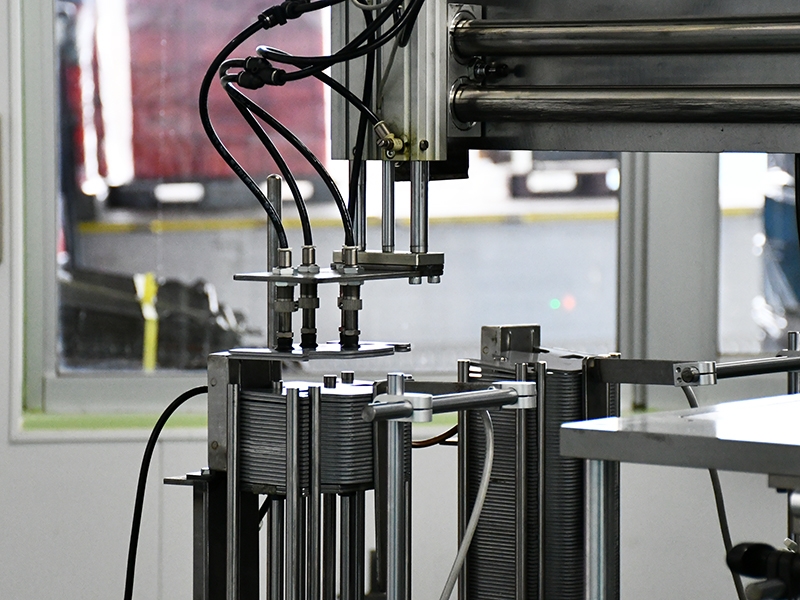

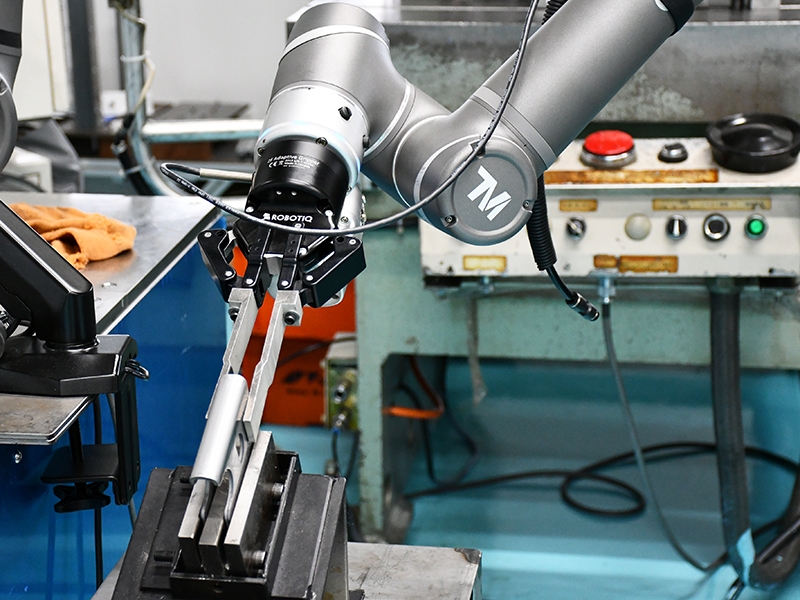

プレス加工の工程では、単発プレス加工機とTMシリーズ2台、直交型ロボット、板材のストッカーなどを組み合わせた自動化システムを構築した。ストッカーに収納された加工前の板材を直交型ロボットが1枚ずつ搬送して仮置き台にセットし、1台目のTMシリーズが単発プレス加工機内の金型に供給する。金型に板材をセットしたら電気信号を送り、単発プレス加工機を稼働させる。加工後の成形品を2台目のTMシリーズが金型から取り出し、専用のゲージ(検査器具)に通して検査する。

自動化システムの構築を担当する技術部の竹内雷さんは「TMシリーズ1台だけで全ての作業を自動化する考えもあったが、加工前と加工後で板材の形状が大きく変わるので、ロボットハンドをそのつど切り替えなければならなかった。また、板材の供給と成形品の排出の両方の作業を1台でこなす必要もあったため、手待ちの時間を短縮する狙いでTMシリーズを2台採用した」と説明する。

検査の工程では、TMシリーズがプレス部品を直接つかんだ状態で検査するタイプと、検査装置を備えた回転ステージにTMシリーズがプレス部品を供給するタイプの2種類の自動化システムを構築した。

後者の自動化システムは、ベルトコンベヤーから流れるプレス部品をTMシリーズがピッキングし、回転ステージへと供給する仕組みだ。TMシリーズには3Dビジョンセンサーが装着されており、最もつかみやすい位置にあるプレス部品を認識できる。回転ステージ上に置かれたプレス部品は、底面を画像検査する工程や上面を画像検査する工程などを経て良品ボックスへと運ばれる。

竹内さんは「それぞれの画像検査の工程で良品だと判断されればそのまま次工程へと進めるし、不良品なら回転ステージ上のプレートが開いて自動で落下する。そのため、どの工程で不良品が出たかがひと目で分かる」と話す。