[ロボットが活躍する現場vol.46]若手を中心に自動化を推進/アサヒフォージ

女性比率を高める

アサヒフォージは自動車のファイナルドリブンギアやデファレンシャルギアなどの足回り部品を熱間鍛造で製造する。岐阜県を中心に国内外に生産拠点を持ち、豊富な加工設備を生かして約1000品種の生産品目に対応する。熱間鍛造や熱処理、切削加工に加え、金型の製造まで自社で一貫して手掛けられるのが強みだ。

同社は約3年前から産業用ロボットを使った製造現場の自動化に本格的に取り組み始めた。その背景には年々深刻化する労働人口の減少がある。開発本部長の森泰文執行役員は「現状はそこまで深刻ではないが、近い将来わが社も人手不足の課題に直面すると予測する。そこで、人に代わる労働力としてロボットを使った自動化に着手した」と語る。

また、同社は2030年までに女性比率を現在の15%から30%に高める目標を掲げる。森執行役員は「女性ならではの感性が製造現場に生かされる場面が多々ある。女性比率を高めるためにも自動化を促進し、重くて熱いワークを扱う作業をできるだけ減らしたい」と力を込める。

課題は熱対策

現在、鍛造と熱処理、切削加工の3工程で産業用ロボットシステムを導入し、加工機へのワークの搬入出やピッキングの自動化を図る。全7システムのうち本社工場で6つ、岐阜県土岐市の土岐工場で1つが稼働中だ。

鍛造現場ではベルトコンベヤー上を流れるワークのピッキングや、トリミングプレス機の金型にワークを設置する作業をロボットで自動化している。

鍛造現場にロボットを導入するには熱対策が最大の課題となる。熱間鍛造は約1200度の高温でワークを加工する。そのため、極力ロボット本体に熱が伝わらないようにロボットハンドの長さを調整したり、ハンドに使うゴムを耐熱性が高いものにしたりするなどの工夫が欠かせない。

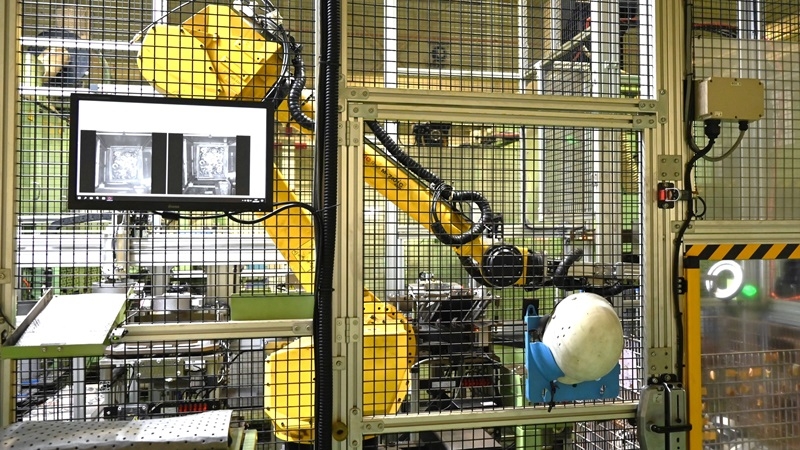

切削加工の工程でも2つのロボットシステムが稼働する。ばら積みされたワークをロボットがピッキングしてワークストッカーに積み上げていくシステムは、入社3年目の技術部の林優希さんがメインでプログラミングを担当した。

まず、カメラでワークの3次元形状を把握し、最もつかみやすい位置にあるワークをロボットがピッキングする。システムには11パターンのワークの姿勢がプログラミングされており、ロボットが実際にワークをつかんだ姿勢と照らし合わせて、最適な角度でワークストッカーにワークをセットする。

林さんは「自動化システムの導入で、大きく重量のあるワークを扱うことのある従業員の重筋作業を低減できた。マシニングセンタ(MC)にワークを供給するシステムでは、従来作業員がMCの前に待機して約1分ごとにワークを供給する必要があったが、約15分間ロボットに作業を任せられるようになった」と説明する。