[ショールーム探訪vol.24]研磨材メーカーの100年の知見を生かす/スリーエムジャパン「3Mロボット研磨ラボ」

ロボット化に向く研磨材の特性

3Mは200カ国以上にビジネスを展開する、売上高250億㌦規模の大企業だ。日本における重要な開発拠点の相模原事業所は、1961年に設立された。

同事業所は京王相模原線の橋本駅から車で10分ほど。同駅からタクシーを利用する人も多いが、取材日は天気も良かったため、一駅隣の南橋本駅から徒歩で向かった。歩くこと10分弱。「3M」のロゴのあるビルが見えてから、敷地の外周をぐるりと回るように正門まで歩いたため、製造拠点でもある相模原事業所の広さを実感できた。

その一角にある3Mロボット研磨ラボで同社は、ユーザーやシステムインテグレーター(SIer、エスアイアー)からの相談を受けながら、自社の研究開発にも取り組む。研磨材製品事業部の奥田倫敬事業部長は「2019年のラボ設立以来、溶接ビード(盛り上がった溶接痕)の研磨や金属製品の鏡面研磨など、さまざまな要望があった。それらに応える中で、提案できる自動化方法の幅も広がってきた」と語る。

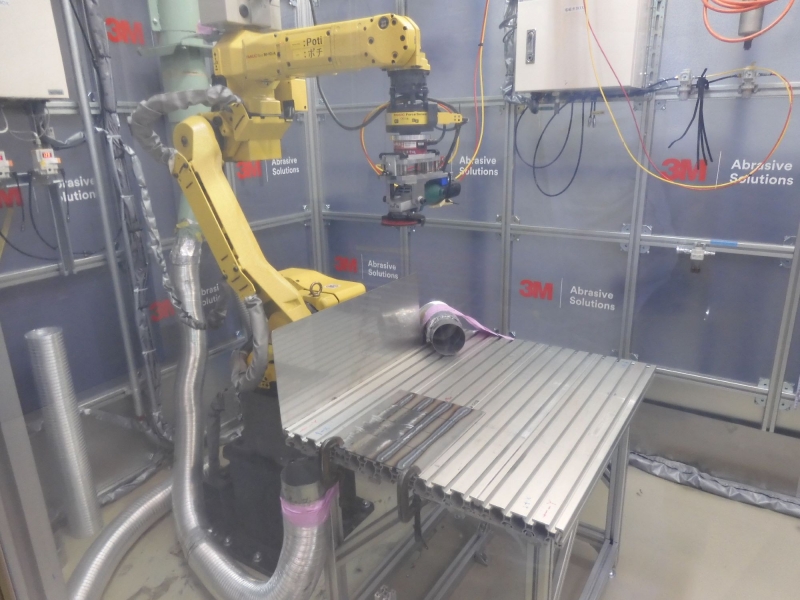

同施設には2台の産業用ロボットを置く。可搬質量10kgと70kgのタイプで、研磨するワーク(対象物)の大きさや形状などで使い分ける。研磨材製品技術部の佐藤津紀夫アプリケーションエンジニアは「研磨するワークをロボットハンドに持たせる方法と、グラインダーなどをロボットの先端に搭載する方法の2つがあり、ロボット研磨ラボでどちらも試せる。前者はワークの交換なども自動化でき、後者はサイズの大きいワークの研磨に向く」と説明する。

研磨工程のロボット化には、研磨材の性能が非常に重要という。例えば帯状の研磨ベルトにワークを押し付けて加工する場合、研磨材の表面が摩耗してワークを削る力が下がると、ベルトを交換する必要がある。せっかくロボット化しても、ベルトの交換頻度が高ければ生産性は上がらない。

高性能な研磨材であれば交換の頻度を減らせるだけでなく、研磨材の同じ場所をワークに当て続けても研磨力が落ちないため、ロボットのティーチング(教示)もしやすい。また加工時の振動を抑えられ、品質も安定する。3Mロボット研磨ラボなら、そうした研磨材のメリットも体感できる。奥田事業部長は「研磨材の開発では生産性の向上や安全の確保、品質の安定化などに重きを置く。その特性は自動化システムでも生かせる」と話す。

自動車の塗装補修に注力

自動塗装補修システムの紹介動画(提供)

3Mロボット研磨ラボに相談に来たユーザーに対しては、まず研磨工程の分析のためにヒアリングをする。使っている研磨材や現在の加工法などを聞き、最適な研磨工程を検討する。

必ずしもロボットシステムを導入するわけではなく、専用機を導入するケースもある他、研磨材を高性能なタイプに変えたことで工程短縮になり生産性が上がった事例もあった。同施設には専用機や研磨材も置いているため、研磨工程の検討をするには最適だろう。

ロボット化をする場合は同施設でテスト加工をし、ロボットの押し付け圧力や研磨材の性能など自動化に必要な条件を突き詰める。その後SIerを紹介し、システム設計を進める。

同社が近年特に力を入れるのが、自動車の塗装補修工程の自動化だ。塗装した車体の表面を検査し、塗膜にごみなどが混入してできる「ブツ」などの塗装欠陥部を補修する。既に欧米の複数の工場で導入実績があり、3Mロボット研磨ラボでも自動塗装補修を試せる。「車体を隅々まで目視検査し、塗装欠陥部を手作業で除去し磨く現場が多く、ロボット化できれば生産現場の負担を軽減できる」と奥田事業部長。

同社が提案する「自動塗装補修システム」は、荷重制御装置やロボットコントローラー、研磨材などで構成される。ロボットやビジョンセンサーと組み合わせ、検査から補修までを自動化できる。検出した塗装欠陥部の位置に合わせてロボットの動作プログラムは自動生成される。