[ロボットが活躍する現場vol.39]「センサー×協働ロボ」で加工精度を安定/メトロール

協働ロボでワークを反転

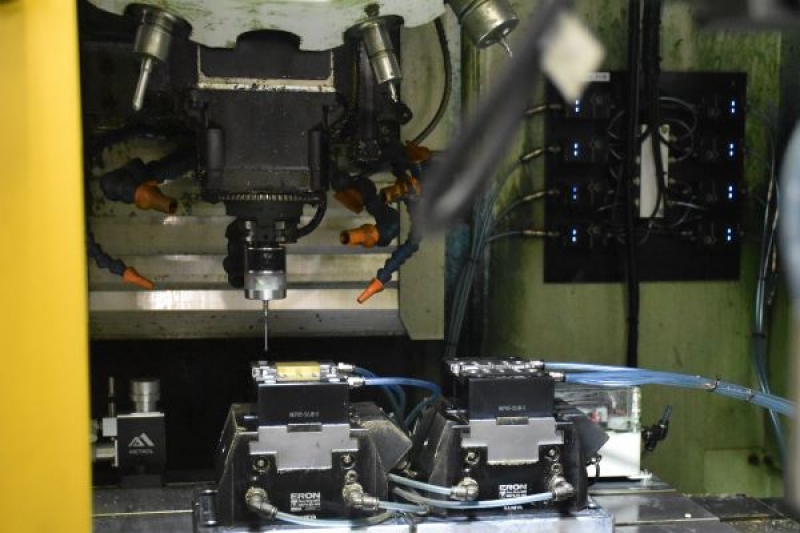

MCと協働ロボットを組み合わせた自動化システム

メトロールは工作機械などの生産設備で使う各種センサーやスイッチのメーカーだ。高精度なセンサーを手ごろな価格で提供している。そのための工夫の一つとして、内製率を高めており、部品の多くを社内で加工している。

そのような取り組みを進める中、センサーのきょう体を切削加工する工程に協働ロボットを取り入れた。

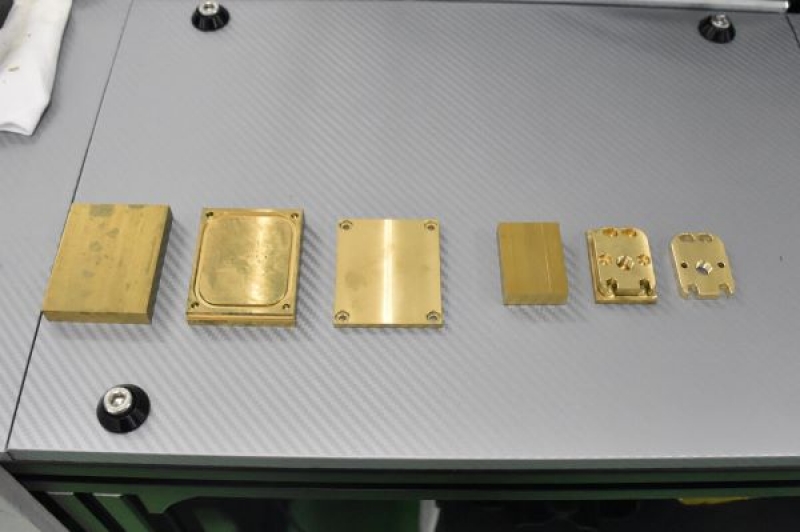

ファナックのMC「ロボドリル」に同じくファナックの協働ロボットを組み合わせた。50mm四方ほどと30mm四方ほどの2種類のワーク(被加工材)を削り出す。

共に外形やねじ穴、ねじ穴周りの凹形状(座ぐり)などを表面と裏面に加工する。

切削加工を施すMCは、上方向からワークに接近して加工する。つまり、上面しか加工できない。そこで、協働ロボットはワークの供給や取り出しだけでなく、表裏の反転も担う。

その際に協働ロボットの位置決め精度が課題となった。今回使う協働ロボットの位置繰り返し精度は、カタログスペックで±0.04mm。一方、部品は±0.01mmの加工精度が必要となる。そこで、自社のセンサーを複数搭載し、計測しながら加工することで精度を安定させた。

3種類のセンサーを活用

一つが、着座センサーだ。「エアマイクロセンサDPAシリーズ」を使い、協働ロボットが供給したワークがMC上の固定具(ジグ)に密接しているかを確認する。

密接して固定されていれば、ワークの上下方向(Z軸方向)の加工不良が起きる可能性を低減できる。

次に切削工具などを回転させる主軸に取り付けたタッチプローブをワークと接触させて、ワークの固定位置を測る。

今回のシステムではX軸やY軸と表される平面方向には、固定位置の多少のずれを許容している。ずれが生じた際には、それに合わせてMCの動作プログラムを補正することで加工精度を担保する仕組みにした。

タッチプローブでの計測が終わると、プログラムを自動で補正して加工を始める。

また、加工をする切削工具の異常も加工不良につながる。そこで、MC機内に設けた工具長センサーを使い、異常がないかを定期的に確認する。

これらを駆使して、精度を安定させながら加工の段取りの自動化を実現した。

今回の事例では、ワーク1つの完成まで20分ほどかかる。つまり、従来は、20分に一度のペースで人手による段取り作業をしていた。並行して別な作業をするには中途半端な時間だ。別作業に集中していると、MCのワークの入れ替えや反転などの段取り作業を適時にできない場合もあった。

生産技術の担当者は「協働ロボットの動作は速くないが、作業時間は人手作業の時よりも安定した。一度稼働させれば、オペレーターは別な作業をでき、動作が遅い分は夜間稼働で補える」と効果を口にする。

従来の人手作業では6時間で22個を加工していたが、今は12時間で30個を加工する。不足分も夜間作業をさせることで、同等の生産数を確保している。