[ロボットが活躍する現場vol.9]協働ロボで現場革新【後編】/日産自動車

台車に載せて移動式に

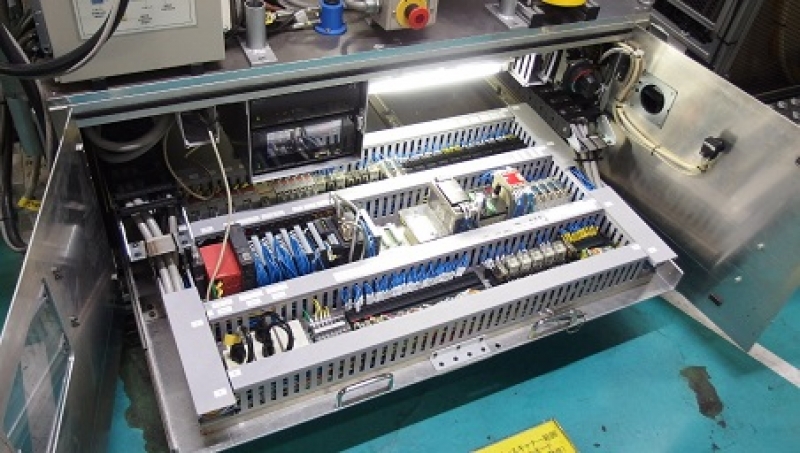

2014年から協働ロボットシステムに取り組み始めた日産自動車。16年には第3弾として、ロボットを台車に載せた移動式のシステムを開発した。据え付ける場所に応じて、エンジンのアタッチメントのボルトを緩める作業か、水温センサーのボルトを締め付ける作業のどちらかをロボットが担当する。

1時間にエンジンを60台生産する時と、70台生産する時では工程分割の仕方が異なり、ボトルネックになる工程も変わる。

60台生産時はアタッチメントを緩める作業、70台生産時は水温センサーを締め付ける作業がタクトタイムからわずかにはみ出し、補助作業員を付けて対応していた。この補助作業員の代わりを協働ロボットが担う。両方の工程にそれぞれロボットを入れると無駄が多いため、台車に載せて2カ所で使えるようにした。

ツールチェンジャーで2つの機能

18年には第4弾として協働ロボットを2台使い、ラダー構造カムブラケット(ラダカム)の移載・締め付けシステムを構築した。簡単に言えば、シリンダーヘッドに比較的重量のある部品を載せ、多数のボルトを決まった順序で締め付ける作業だ。

このシステムは2台の協働ロボットで構築した。一つのアームは、先端にハンドを付けてラダカムを移載し、それが終わると先端をボルト締め機に付け替えてボルトを締める。もう一つのアームはボルト締め専用だ。

ビジョンセンサーを搭載し、実際の物に合わせて動作を補正しながら作業ができる。指などの挟み込みを防ぐため、力覚センサーも活用した。

第1弾のロボットシステムでは、人が近付いた際にロボットを停止させていたが、第4弾では人が近付くと毎秒250 mm 以下の安全な速度で動作を続ける。

「第4弾は、さまざまなセンサーや技術を採用した集大成」と白石専門工長は自信を見せる。

白石さんなど革新チームのメンバーは、これまでロボットシステムを構築した経験がなかったが、第1弾から第4弾までどのシステムも、現場で使いやすいと評判が良いという。

動作の速さは必要ない

協働ロボットは、通常の産業用ロボットと比べて動作が遅いと言われるが、「動作速度は全く問題にならなかった」と白石専門工長は言う。

4つのシステムはいずれも、タクトタイムを少し超過するため補助作業員を付けていた工程に導入した。協働ロボットを入れることで短縮できた時間は、第1弾では0.66分、第2弾では0.06分、第3弾は60台生産時0.08分で70台生産時0.03分、第4弾が3.69分。第4弾以外は短縮できる時間としてはわずかだが、補助作業員の代わりに協働ロボットが作業を少し手伝うことで、補助作業員なしでタクトタイム以内に収まるようになった。

ロボットの動作が速かったとしても、待機時間が増えるだけでこの効果は変わらない。

協働ロボットの特徴を生かせる用途とはどんなものかを模索する企業は多いが、日産の横浜工場のように生産ラインで補助作業員に変わってボトルネック工程を手伝う――。これは、協働ロボットを効果的に使う、協働ロボットならではの使い方の一つと言えそうだ。

――終わり

(編集デスク 曽根勇也)

関連記事:[ロボットが活躍する現場vol.9]協働ロボで現場革新【前編】/日産自動車