[ロボットが活躍する現場 vol.40]ロボット化で多品種でも生産量を上げる/金久保製作所

多品種を効率よく作る

金久保製作所は工作機械の数値制御(NC)旋盤やマシニングセンタ(MC)を使い、精密部品を加工する。1957年の創業で、当初はガスコンロ用部品などを加工しており、現在は空圧機器向け部品の受注が多い。

製造する品種は多岐にわたり、生産数は数十個から数百個ほどがボリュームゾーンで、数千個単位の量産もあることから武野谷社長は「多品種中ロット生産」と呼ぶ。

「品種の切り替えに応じて機械の設定変更などをする段取り替えの頻度は多いが、生産数が一定量あるため生産効率も高めなければならない。そのためロボットを導入する必要があった」と武野谷社長は語る。

本社工場にはNC旋盤が11台、MCが15台あり、他に作業者が手動でハンドルやレバーなどを操作し加工する汎用旋盤なども置く。オペレーター1人当たり2台ほどの機械を担当する。ロボットは全部で5台稼働しており、旋盤へのワーク供給などに使う。

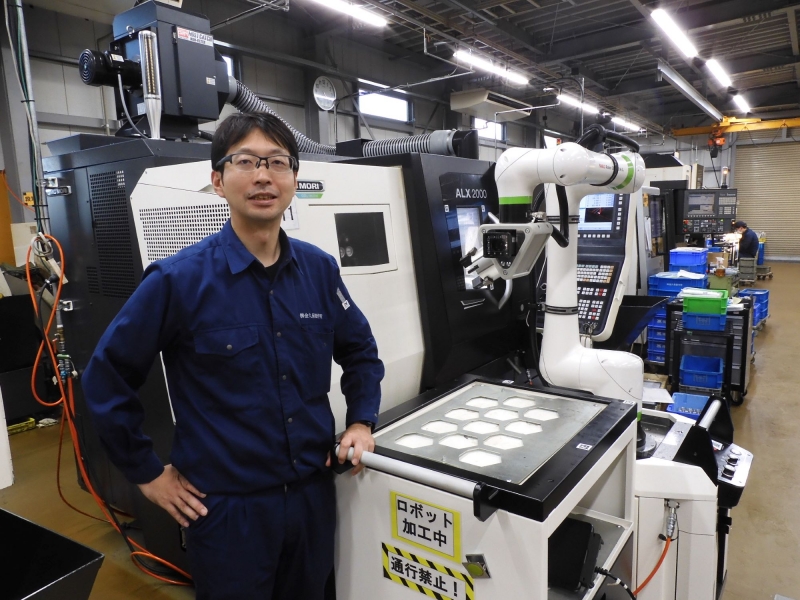

同社で稼働するロボットで最も新しいのが、DMG森精機が販売する、手押し台車式の協働ロボットシステム「MATRIS Light(マトリスライト)」だ。台車の上に協働ロボットが載っており、必要に応じて移動させられる。

同社ではNC旋盤ベースの複合加工機へのワーク自動供給用に、2022年に導入した。2台の加工機で使えるよう設定しており、使わない場合は機械の前から移動させられるのも便利という。

武野谷社長は「これまで機械の増設に合わせて工場の拡張もしてきたが、今はスペースにあまり余裕がない。マトリスライトは協働ロボットシステムのため安全柵が不要で、工場の環境とも合っている」と話す。

自動化のメリットを引き出す

同社が初めてロボットを導入したのは1990年。NC旋盤にワークを自動供給するロボットで、まずは品種を絞って運用しロボットの操作感を覚えた。受注は伸びていたが人手が集まりづらい状況下にあり、前社長の方針で、生産量を上げるためにロボットの導入を決めた。

「それまでは、加工が完了し機械が停止しているのに気付いた人が適宜ワークを入れ替えていた。ロボットを導入すると自動でワークを次々と交換して加工し続けられるため、段取り替え時に作業をすれば良くなった」と武野谷社長。

ロボット導入時、社内は新しい技術を歓迎する雰囲気で抵抗感などはなく、当時まだ小学生だった武野谷社長も「ロボットが来た!」とワクワクした記憶が残っているという。

その後もNC旋盤用にロボットを増やした他、旋盤に連結して棒材を自動供給する装置のバーフィーダーなども導入した。複数台のロボットを使う中で、武野谷社長は自動化に適した生産数をつかんだ。

「わが社であれば一つのワークの生産数100個がロボットを使う基準。加えて一つのワークを加工するのにかかる時間も重要」と話す。生産数と加工時間を踏まえてどの製品を作る際にロボットを使うか見極めることで、自動化のメリットを最大限引き出す。