「ウェット加工」ができるロボット切削システムを開発/豊電子工業

約3倍の切り込み量と送り速度

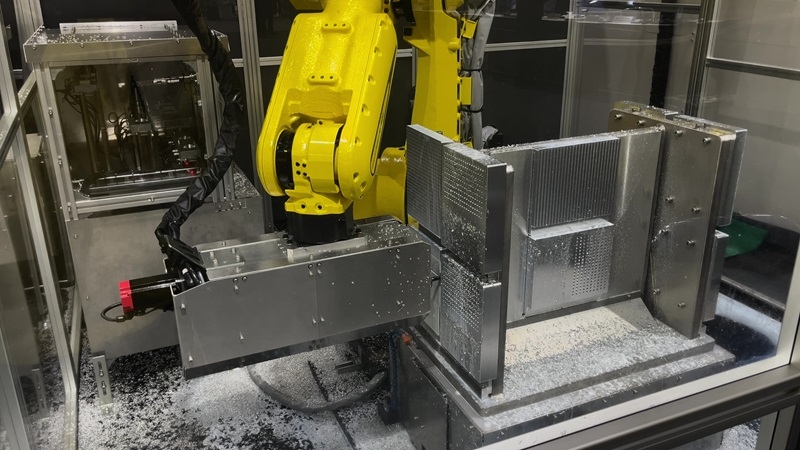

JIMTOF2024で披露したアルミニウム合金への穴開け加工のデモ

豊電子工業はファナックの可搬質量60kgの産業用ロボット「M-800/60-20B」を使ったロボット切削システムを開発した。ロボットの他、ロボットハンドや自動工具交換装置(ATC)などをパッケージ化して販売する。

M-800/60-20Bは高い防水、防じん性能を備えたロボットで、これにより切削工具の内部からクーラントを供給する「ウェット加工」ができることが最大の特徴。クーラントを供給しながら加工することで工具とワークの間で発生する摩擦を抑えられるため、安定加工や工具の長寿命化に貢献する。

松尾大介先進技術部部長兼加工技術開発室室長は「M-800/60-20Bは剛性が高く、切削時にワークが工具を押し戻そうとする切削抵抗にも負けにくい。今回開発したロボット切削システムは従来の約3倍の切り込み量(刃物がワークに切り込む深さ)と送り速度(工具が移動する速度)を実現した」と力を込める。

同ロボット切削システムはEVの大型部品や航空機の胴体部品など、約1000mm四方のワークをターゲットに据える。また、顧客の要望に応じてアルミニウム合金や鋳鉄、チタンなど幅広い硬度のワークにも対応できる。松尾部長兼室長は「今後はワークの材質ごとにパッケージシステムをラインアップできるよう、知見を蓄積しているところ」と話す。

動きの自由度が高い

同社はアルミダイカストの生産ラインに組み込むロボットシステムを得意としてきた。アルミダイカストはアルミニウム合金を専用機で圧力をかけて成形する方法だ。中でも、成形品に生じる不要な突起「バリ」を切削加工で除去するバリ取りロボットシステムで導入事例が多くある。

そのノウハウを生かし、顧客からの要望もあって数年前からロボット切削システムの開発に取り組み始めた。

松尾部長兼室長は「ロボット切削システムは動きの自由度が高いことが強み。ワークの背面に回り込んだり、ロボット2台を使って大型ワークを加工したり、走行レーンと組み合わせて長尺ワークの加工もできる」と説明する。

同社は昨年11月に東京ビッグサイトで開催された「第32回日本国際工作機械見本市(JIMTOF=ジムトフ2024)」でこのロボット切削システムを初公開し、これを皮切りに受注を開始した。デモではアルミニウム板材への「穴開け加工」や回転工具でワークの表面を高速で加工する「ミーリング加工」を披露して来場者の注目を集めた。

松尾部長兼室長は「デモは展示スペースの関係上、穴が貫通しない『止まり穴』加工を実演したが、穴を貫通させる『通し穴』ももちろん開けられる。来場者からは『ロボット切削でここまでできるのか』と今までのバリ取りロボットシステムとは違う反響があった」と振り返る。

今後の課題は、クーラントや排出される切りくずの飛び散りをどう防ぐか。「ロボット切削システムの自由度を生かしつつ、顧客の要望に沿った対応策を提供できるようにしたい」と展望を語る。

(ロボットダイジェスト編集部 平川一理)