[ロボットが活躍する現場vol.17]協働ロボで負担軽減、生産性向上へ/カサイ製作所

自動化設備を内製

自動車のハンドル周りにあるステアリングスイッチやサイドミラーを動かすミラースイッチ、電動パーキングブレーキ(EPB)用のスイッチ――。

自動車に乗る人なら、誰でも触ったことがあるだろう。これらの自動車用スイッチを製造するのが、今回紹介するカサイ製作所だ。

同社が取り扱う品番は1000種類にも上り、国内の主要自動車メーカーに広く採用されている。葛西社長は「色や形状、操作ボタンの数の違いで、ミラースイッチだけでも50種類近くはある」と話す。前述したスイッチはほんの一例で、他にもさまざまな製品を手掛ける。

スイッチは射出成形品やプレス部品などで構成され、同社はこれらを作る射出成形機やプレス加工機も数多く保有する。社内には専用機やロボットラインを構築する専門部署もあり、25年ほど前から自動化設備を内製してきた。

サイクルタイムを短縮

自動車業界は現在、「CASE(接続、自動運転、シェアリング、電動化)」と呼ばれる技術革新により100年に一度の大変革期を迎えている。葛西社長はこうした事業環境の変化を踏まえながら、「スイッチの生産量が将来的に増加するとは考えにくい。そのため、最近は増産ではなく生産の合理化に努めている」と説明する。

同社は年に2~3回のペースで現有ラインを合理化するための自動化設備に投資する。今回訪問した愛知県一宮市の千秋工場には、合理化投資の一環でデンソーウェーブ(愛知県阿久比町、相良隆義社長)の協働ロボット「COBOTTA(コボッタ)」を2台導入した。

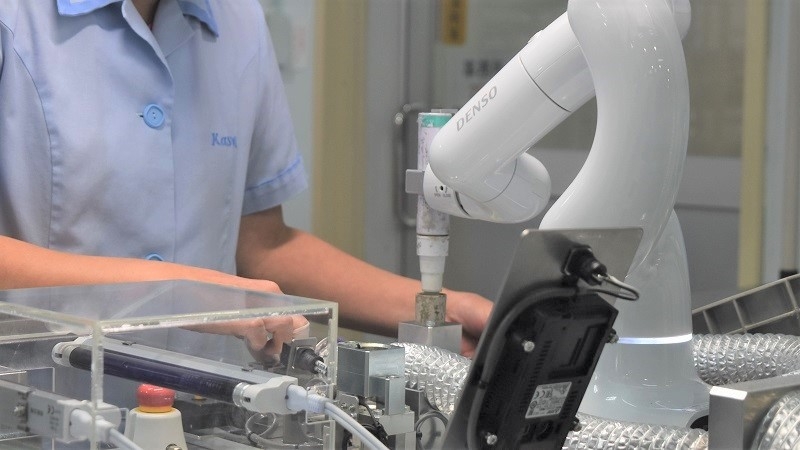

一つは、プライマーと呼ばれる下塗り材を成形品に塗る工程に採用。20年秋に稼働した。1人の作業者と1台のコボッタでラインが構成され、作業者が成形品を受け台にセットし、専用のペンを持ったコボッタがプライマーを塗布する。その後、プライマーを塗り終えた成形品を作業者が検査装置にセットする流れだ。

プライマーを塗布する工程にコボッタを採用(デンソーウェーブ提供)

従来は作業者1人で全ての工程を担当しており、一連の工程に20数秒かかっていた。これに対し、コボッタを導入して役割分担をしたことで作業者の負担を軽減し、サイクルタイムも14秒に短縮できたという。「人だと塗り残しや塗り忘れ、むらもあるが、ロボットを使えば品質も安定する。しかも、人が苦手とする長時間の単純作業はロボットが得意なところ」と生産性と品質向上を目指してライン構築を担当した生技部の奥村和功次長は話す。

対象の成形品は4つあり、成形品をセットする受け台を変えれば塗布動作プログラムも自動で切り替わる仕組みとした。専用ペンの脱着も自動化した。

葛西社長は「専用機を一から設計、製作して自動化しようと思うと非常にコストがかかる。生産性を考えるなら専用機の方が有利だが、今回はサイクルタイムがそこまで求められない成形品の加工工程を自動化の対象に据えたため、汎用性とコストを重視してコボッタを導入した。コボッタならプログラムを変えるだけで簡単に動作も変更できる上、導入コストも専用機に比べ圧倒的に低い」と語る。