[ロボットが活躍する現場vol.38]2台の協働ロボットで単発プレス加工を自動化/大伸

作業者が常に張り付く

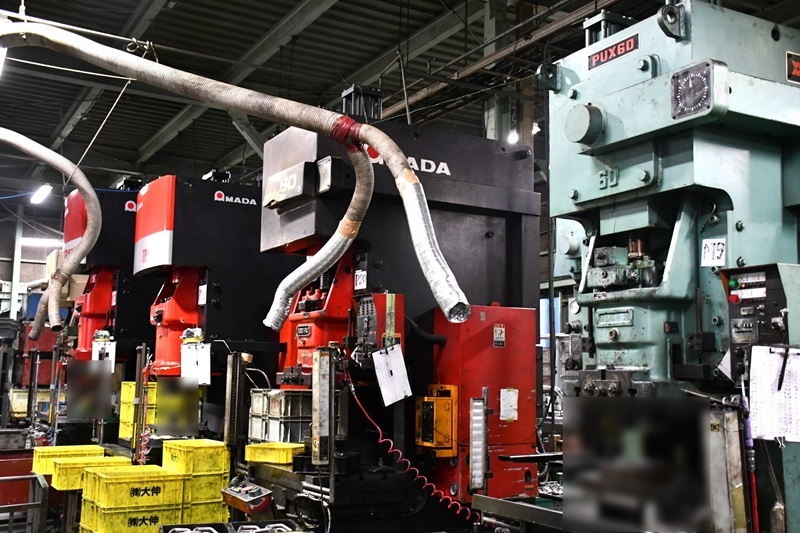

大伸は、一つのプレス用金型で単一の工程を加工する「単発プレス加工」を得意とする。愛知県刈谷市の本社工場と安城市の安城工場の2拠点体制で事業を展開しており、加圧能力25t~200tまでのプレス加工機を両工場合わせて17台保有する。同社は自動車産業が集積する三河地方に工場を構えるだけあり、現在は自動車のシート部品や足回り部品などの単発プレス加工の案件が多い。

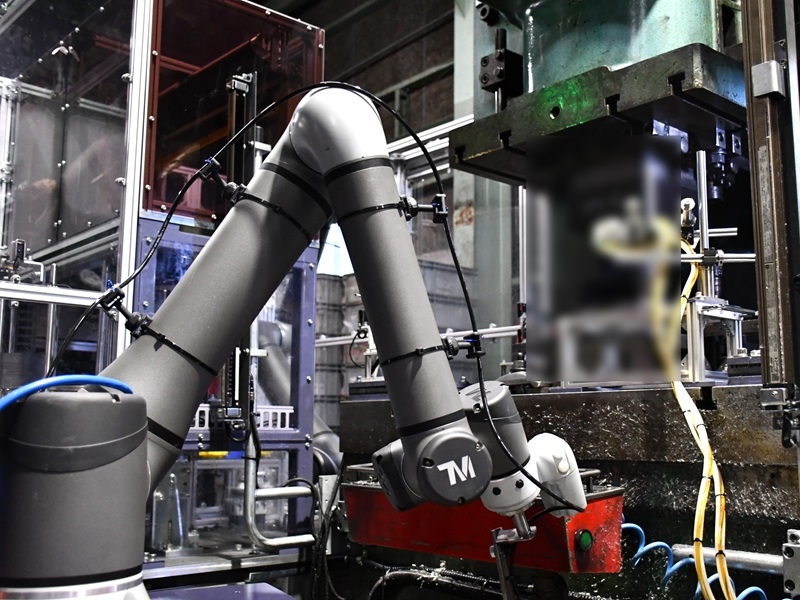

協働ロボットを使った自動化にも挑戦しており、昨年8月にはテックマンロボットの14kg可搬の「TM14」2台を刈谷工場に導入した。加圧能力150tのプレス加工機の周囲に2台の協働ロボットシステムを配置し、円盤状の板材の供給から加工、成形品の取り出しまでの一連の工程を自動化した。

単発プレス加工では一般的に、作業者がプレス加工機内に取り付けられた金型に板材をセットし、加工後の成形品を金型から取り出す。安全上の観点から作業者が両手でボタンを押さないとプレス加工機は稼働しないため、加工時は常に作業者が機械の前に張り付く必要がある。これに対し、同社はシステムインテグレーター(SIer、エスアイアー)の石川工機(名古屋市天白区、石川利行社長)やTECHNO REACH(テクノリーチ、愛知県長久手市、加藤正己社長)とタッグを組み、人手作業が主流だった単発プレス加工を自動化する協働ロボットシステムを構築した。

生産量の底上げに

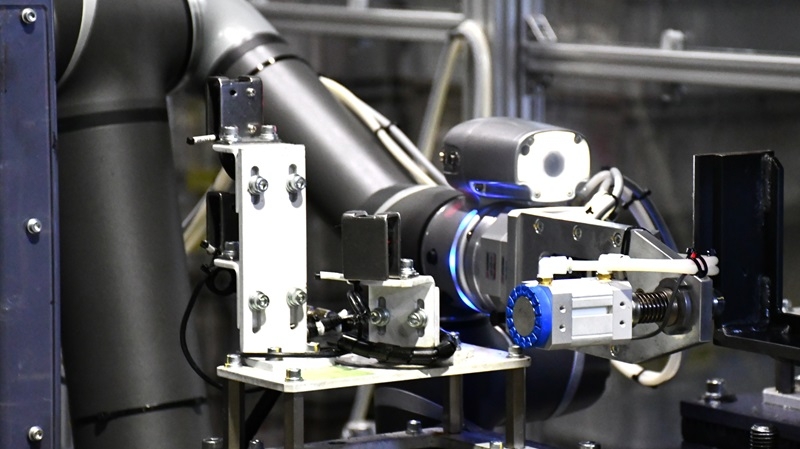

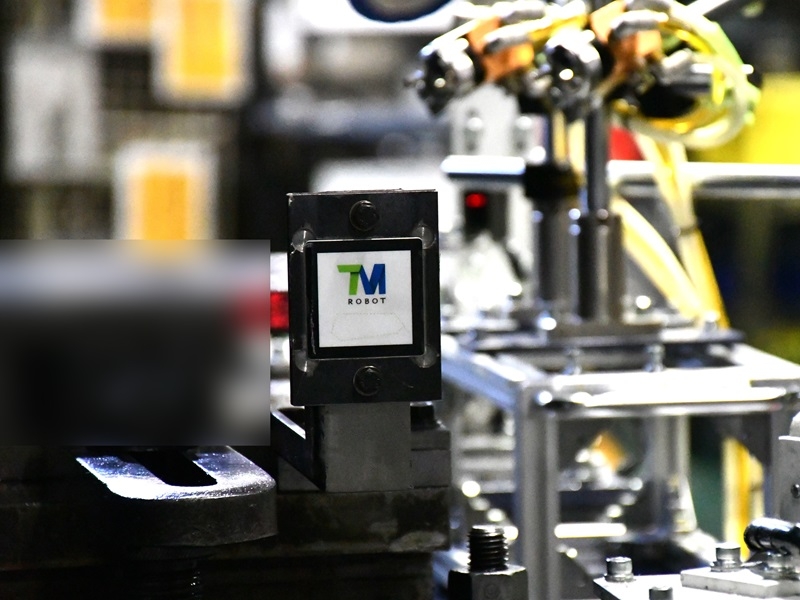

まずは金型の側面に取り付けられた認識用マーク「ランドマーク」を1台目のTM14に搭載されたビジョンセンサーで読み取り、TM14と金型の位置関係を把握した上で、専用ストッカーから加工前の円盤状の板材を吸着搬送して金型内にセットする。ストッカー内に設けたセンサーで板材の枚数を常時チェックしており、TM14が板材を2枚重ねにした状態で供給しないよう工夫した。

板材が金型にセットされたのを別のセンサーで検知した後、専用の塗布装置から加工油を板材や金型に供給しつつ、プレス加工機に電気信号を送って自動で稼働させる。その後、2台目のTM14に搭載されたビジョンセンサーで加工後の成形品の形状を認識し、TM14が成形品を金型から取り出して専用のボックスに収納する。こうした流れで、単発プレス加工の自動化を実現した。

伊藤社長は「TM14を導入した加圧能力150tのプレス加工機は通常業務でも使用するため、稼働の合間を縫ってシステムの実証を進めた」と話す。現状は特定の1品番の部品を対象にトライアルを重ねており、今年秋から本格運用を開始する計画だ。協働ロボットは作業者と比べると動作スピードが遅いのが課題だが、「手待ちのプレス加工機にシステムを移設して自動で稼働できれば生産量の底上げが期待できる」と述べる。

主に石川工機が協働ロボットシステムのメカ設計を、大伸の伊藤社長がティーチング(動作を覚えさせること)も含むプログラミング全般を担当した。「TECHNO REACHの技術者からロボットの操作方法などの助言を受けながら、一から手探りで協働ロボットのプログラミングに挑戦した」と伊藤社長は説明する。

「これなら自動化できそうだ」

大伸が自動化に着手したのは2019年ごろにさかのぼる。当時は自動車産業が好調で、同社にも多くの単発プレス加工の案件が舞い込んだ。だが、単発プレス加工は作業者が常に機械の前に張り付く必要があるため、受注量の増加に対応するには作業者を増員しなければならない。

伊藤社長は「外国人労働者も含めて人材の確保に注力したが、人の入れ替わりが激しく、結果的に人手不足が原因で受注を見送らざるを得ない状況まで追い込まれた。お客さまに対して申し訳ない気持ちと、『生産を合理化しなければ立ち行かなくなる』との危機感を抱いた」と振り返る。

単発プレス加工に使用する金型は基本的に客先から支給される。そのため、自動化を進める上で同社が重視したのは、できる限り金型に手を加えないことだった。また、単発プレス加工は生産対象の部品が変わるたびに金型も変えなければならず、段取り替え(セッティングの変更)に手間がかかる。同社はこうした事情を踏まえ、安全柵が不要で移設しやすい協働ロボットを自動化のツールとして選んだ。

「テックマンロボットはビジョンセンサーとの連携がしやすく、付属のランドマークを使えば位置補正が簡単にできるため移設もしやすい。ランドマークを取り付けるだけなので、金型の改造もほとんどない。『これなら自動化できそうだ』と直感的にイメージできたため、数ある協働ロボットメーカーの中からテックマンロボットを採用した」と伊藤社長は語る。

今後の課題は、いかにサイクルタイムを縮めて生産性を高めるかだ。協働ロボットのアーム先端を動かす距離がサイクルタイムに直結するため、伊藤社長はその距離を短縮するために今後もティーチングのスキルを磨き続けるという。

また、同社はテックマンロボットの1次代理店を務める山善と昨年3月に2次代理店契約を締結。単発プレス加工の自動化で培ったノウハウを生かし、主に同業のプレス加工会社向けにテックマンロボットの協働ロボットを販売する事業にも乗り出した。

伊藤社長は自社での導入経験を踏まえ、「協働ロボットを扱う技術を自社内で蓄積することが重要。そうすれば、外部のSIerに頼らなくても協働ロボットを他の工程に横展開しやすくなる。結果的に協働ロボットの稼働率の向上とランニングコストの低減が実現でき、中小企業でも大きな導入メリットが得られる」と強調する。

(ロボットダイジェスト編集部 桑崎厚史)