[ロボットが活躍する現場 vol.36]樹脂成形の現場が一変! 5年で生産性2倍に【前編】/石川樹脂工業

多いのは射出成形機とロボット

石川樹脂工業はこの5年で、従業員一人当たりの売上高を約2倍に引き上げた。そのきっかけが産業用ロボットの導入だ。現在は14台の垂直多関節ロボットが生産現場で稼働する。

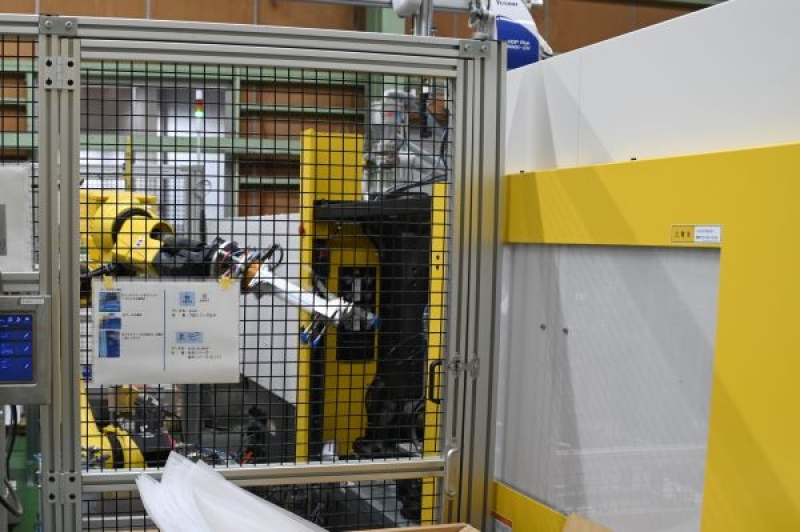

最も多いのが、樹脂を溶かして金型に流し込みながら圧力を加えて成形品(ワーク)を形作る射出成形機と、ロボットの組み合わせだ。

ロボットは成形後のワークを取り出す。その上で、取り出し後の後工程も担う。

例えばワークに残ったランナー(樹脂を流し込む際の流路)を、ロボットが専用の除去機器に押し当てて取り除く。また、すぐに冷却が必要なワークを扱う場合は、ロボットが冷却水に浸す。

こうした複数の作業をロボットで自動化することで、省人化を進めて生産性を高めた。

少量生産で自動化難しく

同社は送電設備の部品や水道メーターのふたなどインフラ向けの樹脂製品から、一般向けの民生品まで幅広く手掛ける。

最近では、コーヒーチェーンやファミリーレストランなどで使われる樹脂製コップや、樹脂製の仏具など新規市場の開拓も進めている。

射出成形で使う金型の製作から射出成形、成形後の塗装や印刷などの仕上げ工程までを一貫して手掛けられることを強みとする。

射出成形は一般的に大量生産に向く生産方法とされる。しかし、同社では一度の生産個数が少ない製品も手掛ける。

そのため、一般的な射出成形の生産現場よりもワークの切り替えが多く、段取り替えが頻発する。従来は、成形の前後工程などと合わせて人手に頼っていた。その前後工程の内容もワークごとに異なり、多岐にわたる。

そんな、同社ならではの事情もあり、自動化が難しかった。