工場内にはたったの3人 、24時間止まらない工場/アマダ

ロボット45台、AGV3台が稼働

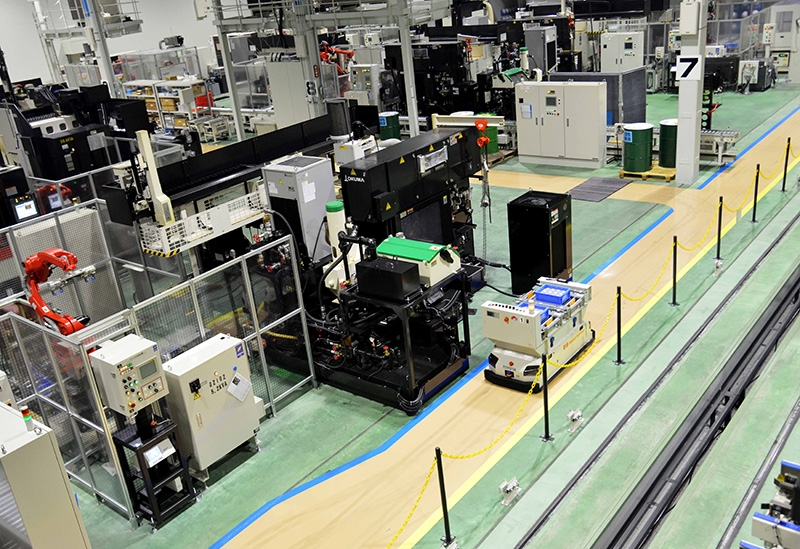

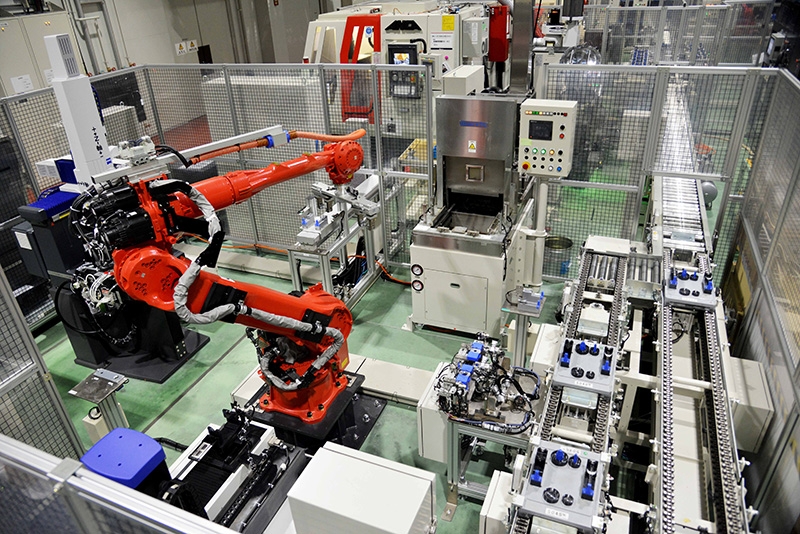

幅35m、長さ153mのT876工場には「パンチ」「ダイ」「ガイド」の各1本計3本の生産ラインが並ぶ。各ラインは粗加工をする「前工程」と、熱処理や刃先以外を加工して半製品として仕上げる「半成り工程」、顧客の受注を基に刃先の仕上げ加工やIDを刻印する「完成工程」で構成される。各工程に最新鋭の設備と技術を導入した自動化セル生産ラインだ。

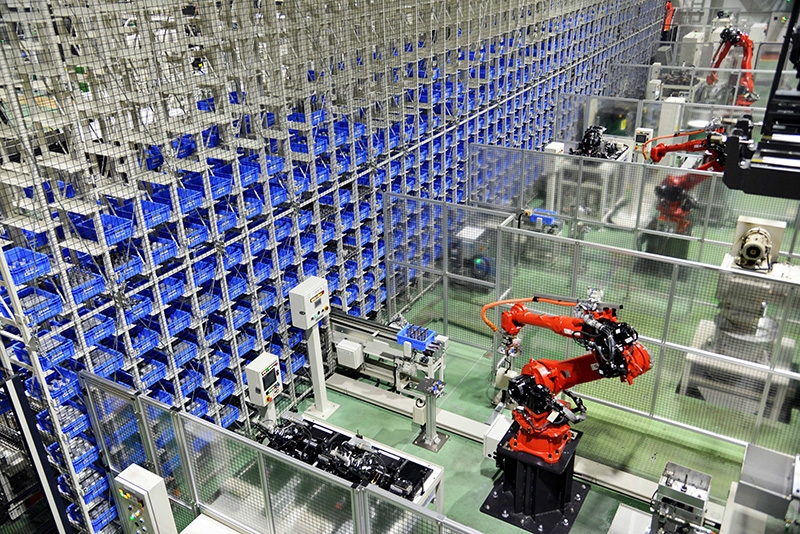

各工程の間には合計4400棚の自動倉庫がそびえる。旋盤や研削盤などの工作機械は39台、熱処理装置や検査装置は40台。ロボット45台と無人搬送車(AGV)3台が連携し、加工機や装置に加工製品や工具を供給する。

全ての設備と加工製品は、IoTを導入したネットワークでつながり、各加工機や装置などの稼働状況や工程進捗、負荷の状況がリアルタイムで把握でき、完成品に至るまでの加工品のトレーサビリティー(追跡可能性)もリアルタイムで管理できる。工場内の集中監視室での監視はもちろん、スマートフォンやタブレット端末による監視体制も確立した。つまり、オフィスでの仕事の合間や休憩中、食事中やトイレにいても、いつでも、どこにいても稼働状況の確認ができ、異常発生の確認や復旧対応も即時にできる。24時間、365日に及ぶ「工場を止めない仕組み」を構築した。工場内に常時いるのは2~3人で、たった6人で工場全体を24時間稼働させている。

「設備をネットワークでつなぎ、加工中の製品にIDを付けて管理し、どの工程を通過中かを可視化してリアルタイムで分かる。IoTの解釈はさまざまだが、現時点で考えられる最先端のIoT自動化工場と自負する」と山川社長は語る。

新工場でさらなる自動化

T876工場の立ち上げを任された生産技術部金型製造改革プロジェクトの大津裕之グループリーダーは「生産目標を達成するには相当な時間がかかった」と話す。実際の加工現場では、加工時間や工程間の流れが当初の設計通りにいかず、機械の稼働状況や各工程のデータを丹念に分析してギャップを埋め生産効率を高めていった。

最新の自動化工場で苦手なものが雷だ。山間部に近い土岐事業所では、落雷による停電に備えるために「全セル設備1サイクル停止システム」を構築した。雷注意報などが発令された時に停止の指令を出すと、加工中の1サイクルの加工が終わり次第、機械ごとに一台ずつ止まる仕組みだ。突然の停電で、機械が急停止するのを防げる。

土岐事業所では今年から、新たな工場棟「第2工場」の建設が進む。ベンディングマシンや、レーザ加工機の自動化に使われる自動搬送装置を生産する予定で、来年4月の稼働を目指す。部材の溶接や加工、完成品の組み立てまで一貫生産できる仕組みを構築し、リードタイムや生産コストの削減を目指す。既存の第1工場でも、ファイバーレーザ加工機の生産を拡張する。

溶接ロボットを導入した自動化や熟練技能を必要としない工法の開発で、女性や高齢者でも、簡単で快適に作業できる環境を目指す。IoTを使った生産計画の自動立案や生産状況の可視化で、板金加工機械と自動化装置を合わせた生産能力を倍増する。

T876工場だけでなく、土岐事業所全体、アマダグループ全体の自動化の取り組みは、これからも続く。

(ロボットダイジェスト編集部 長谷川 仁)

※この記事の再編集版は「月刊生産財マーケティング」2019年9月号でもお読みいただけます。