「工作機械&ロボット」の最前線がここに!【その4】/JIMTOF2024

直線送りはスライド機構で精度よく

今回展で脚光を浴びたトレンドの一つが、ロボット切削だ。ロボットアームの先端に切削工具を取り付けて加工する。工作機械ほどの剛性はないため、高い精度は得られず加工できる素材もアルミ合金など硬くないものに限定されるが、門型の大型工作機械でしていた加工の一部でもロボットアームに置き換えられるのならコストメリットは大きい。

これまでは非常にニッチな加工法だったが、今回展ではロボット切削を提案する企業が増え、その展示に多くの来場者が足を止めた。

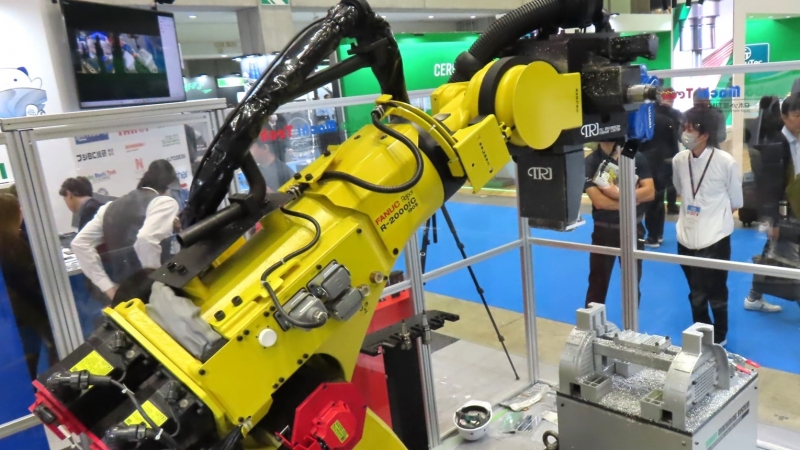

イワタツール(名古屋市守山区、岩田昌尚社長)と田野井製作所(埼玉県白岡市、田野井優美社長)が共同出展したブースでは、両社が立ち上げ時から参画するロボット加工技術研究会のデモシステムが展示された。同じく会員のトライエンジニアリング(名古屋市守山区、片山誠二社長)が構築したシステムだ。

特徴は、ロボットの先端に3つの主軸を搭載した点。3つの主軸は、スライド機構の有無や高回転型など仕様が異なり、平面加工、穴開け加工、タップ加工(穴へのねじ溝加工)などでそれぞれ使い分ける。自動工具交換装置(ATC)を使うよりも素早く切削工具を切り替えられ、穴加工時の送り動作をロボットアームではなくスライド機構ですることで穴の真直度を高められる。

先端にはイワタツールのヘリカル穴加工エンドミル「ドリルミル」や田野井製作所のタップ工具を装着する。高剛性の大きなロボットの先端には小さなロボットを搭載しており、小さなロボットはミスト状の切削油の吹き付けを担う。

「今年7月に研究会を発足したことでロボット切削への注目度が高まった。今回展でも多くの来場者が関心を持ってくれた」とロボット加工技術研究会の岡丈晴会長(トライエンジニアリング専務)は言う。

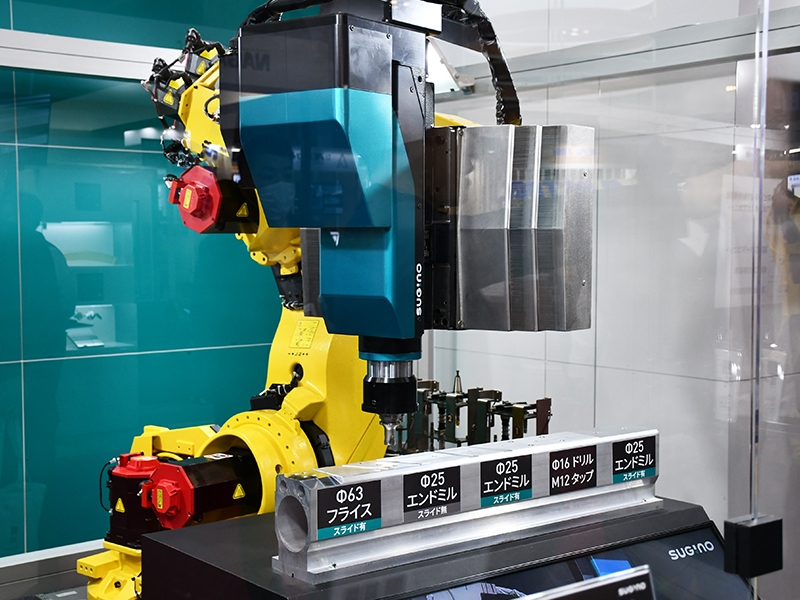

産業機械メーカーのスギノマシン(富山県滑川市、杉野良暁社長)はロボット切削加工用のエンドエフェクター「SELFEEDER DUO Robot Edition(セルフィーダ・デュオ・ロボット・エディション)」を提案した。

「スピンドル送り機構」と「高剛性スライドユニット」から成る。穴開け加工などはスピンドル送り機構で行い、平面を加工する際はスライドユニットで行う。ロボットアームの動きではなく、より精度の高い送り機構とスライド機構で直線軸の送りをするため、ロボットの軌跡精度に関わらず加工精度を確保しやすい。

「ギガキャスト」と呼ばれる一体成形技術によって鋳造された大型のアルミ部品の切削加工に力を発揮する。杉野社長は「自動車の軽量化ニーズの高まりに合わせ、大型のアルミ部品の需要は拡大すると見込まれる。ロボット切削加工システムのポテンシャルは大きい」と述べる。

工作機械のように制御可能

工作機械メーカーでシステムインテグレーター(SIer、エスアイアー)でもある桜井製作所は、ロボット加工システム「ロボマジックSAKU(サク)270F」を展示した。従来の「SAKU270」ではKUKA(クカ)製ロボットを採用していたが、「SAKU270 F」ではファナックのロボットを採用した。

ロボット切削システムでは小型工作機械用の小さな主軸を搭載することが多いが、SAKU270Fは小型用ではない「HSK63」という主軸を搭載する。ATCは10本で、多様な加工に対応できる。

工作機械と同様に「Gコード」で制御でき、「工作機械しか扱えないオペレーターでもロボットを操作できる」と執行役員の森島広文営業本部長兼工機部長は言う。