[国際ロボット展 特別リポートvol.16]アームの先にはこれを装着/トライエンジニアリング、シュマルツ、北川鉄工所、クリエイティブテクノロジー、アサ電子工業

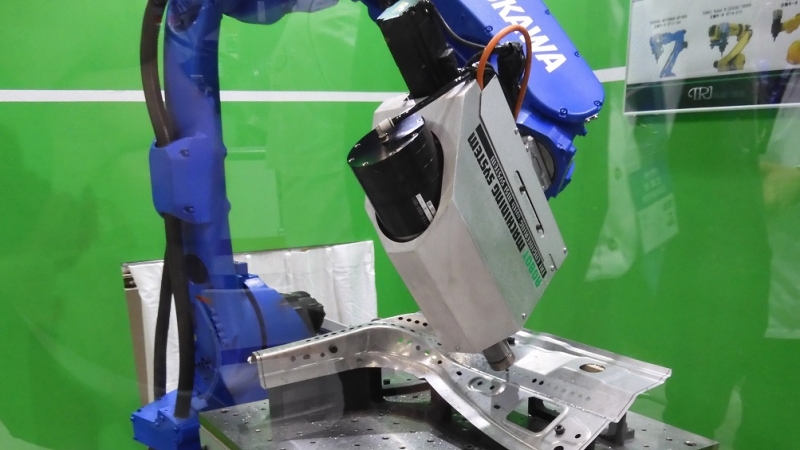

ロボットが切削加工/トライエンジニアリング

切削加工でロボットと言えば、加工機にセットした被加工材を交換するローディング/アンローディング作業をさせるのが一般的だ。しかしロボットのシステム構築を担うシステムインテグレーター(SIer、エスアイアー)のトライエンジニアリング(名古屋市守山区、片山誠二社長)は、ロボットで直接切削加工をする「ロボットマシニングシステム」を出展した。

切削工具を取り付けたスピンドルユニットをロボットに持たせて加工する。今回は自動車の外板などに使われる金属の薄板に穴を開けた。

一般的に金属の薄板はレーザー光で加工する。切削加工では加工時にたわみが生じやすく、加工精度を保つのが難しいためだ。

同社はこの課題を克服するために、切削工具にイワタツール(名古屋市守山区、岩田昌尚社長)の「穴加工専用ヘリカルエンドミル」を採用した。同工具は切れ刃の形状や切れ味が特殊で、穴を開けたい方向に余り力をかけず、押し込まずに穴を開けられる。そのため、金属の薄板加工に使っても、たわみが生じにくい。

トライエンジニアリングの岡丈晴取締役は「自動車の外板の溶接加工の前に穴を開ける工程がある。レーザ加工機や工作機械でなく、ロボットで加工を完結できれば、その生産ラインはロボットだけで完結できて全体の統合制御や管理が簡単になる」と話す。

3方向から、しっかり把持/シュマルツ

物を吸着して持ち上げる真空グリッパーは広く使われる一般的なエンドエフェクターの一つだが、これも年々進化している。

ドイツに本社のある真空機器メーカーの日本法人、シュマルツ(横浜市都筑区、ゲッテゲンス・アーネ社長)は、段ボール箱などを3方向から吸着する「真空グリッパーシステム エディション1」を世界初公開した。物流現場で段ボール箱を荷役台(パレット)に積み下ろしするパレタイジング/デパレタイジングに向けに開発した製品だ。

真空グリッパーで段ボール箱を持ち上げる場合、上面を吸着するのが一般的。しかし近年は、人が開封作業をしやすいように上面にミシン目が入っていたり、接着部の接着が弱い段ボール箱が増えた。そのような段ボール箱を上面吸着のみで持ち上げると、壊れる例が少なくなかった。

そこで、安定性を高めるために、2つの側面を加えた3方向から把持するハンドを開発。顧客のオーダーに合わせてカスタマイズして提供する。吸着面や本体の構造などを選択でき、オプションでカメラなども搭載できる。

ゲッテゲンス社長は「新製品はいつもドイツで発表するが、これは日本の物流事情に合う製品ということもあり、この会場で世界初公開した。国内で組み立てるため、短納期対応もできる」とアピールする。