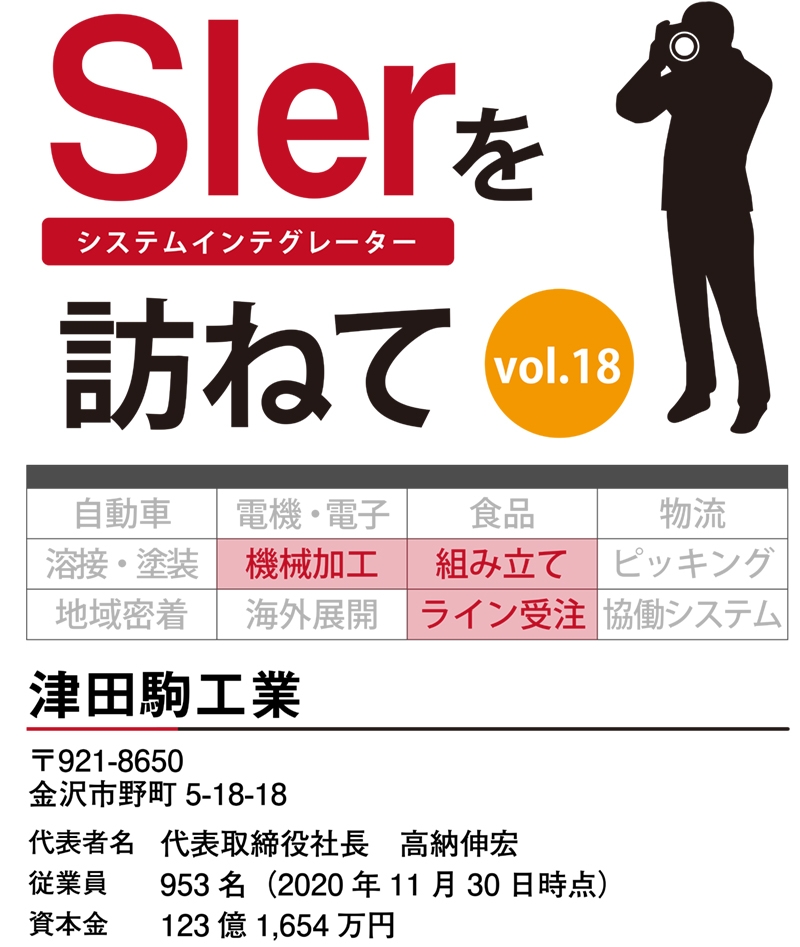

[SIerを訪ねてvol.18] 生産ライン全体をワンストップで【後編】/津田駒工業

5つのシステムを構築

TRIが自社工場に導入したロボットシステムの概要(提供)

松任工場に導入したのは、鋳物部品のバリ(小さな突起物)取りを自動化するシステム。ロボットが鋳物部品を搬送し、専用のバリ取り設備に供給する。バリ取り後の鋳物部品の回収も担う。

バリ取り前の鋳物部品はストッカーに乱雑に積まれた状態でコンベヤーから搬送されるが、3次元ビジョンセンサーで部品形状を認識した上でロボットが取り出す「ばら積みピッキング」の技術も取り入れた。

立ち上げ途中のシステムは近いうちに完成する予定で、導入先は本社工場。繊維機械用の大物部品の脱着作業を大型ロボットで自動化するという。

坂井一仁取締役は「搬送装置を駆使した大掛かりなシステムから単一の工程に特化したシステムまで、さまざまなパターンのロボットシステムがある。これらを実際に見学してもらった上で要望をヒアリングし、ニーズに合ったシステムを提案したい」と話す。

いかに少ないハンドで対応するか

本社工場では①フレームカバーの加工ライン②中物部品の多品種少量生産ライン③無人搬送車(AGV)を使った小物部品の加工ライン――の3つにロボットシステムを導入した。フレームカバーとは繊維機械の主要部品の一つだ。

工作機器事業の数値制御(NC)円テーブルやジグ(補助器具)に加え、子会社の共和電機工業(金沢市、山田茂生社長)が手掛ける搬送装置やストッカーも含め、生産ライン全体をワンストップで構築できるのがTRIの強みで、本社工場のシステム製作にもその強みを生かした。

①のフレームカバーの加工ラインでは、ワーク(被加工物)の脱着作業やジグ(補助器具)の交換などのさまざまな作業を1台のロボットが担う。ワークを供給する時に干渉(ロボットが工作機械にぶつかること)しないよう自社製のNC円テーブルを工作機械に採用するなど、工作機器事業で培ったノウハウを随所に取り入れた。

②の中物部品の多品種少量生産ラインでは、2基のロボットセルが約30品種のワークを3台の工作機械に供給する。坂井取締役は「これまでは7台の工作機械が必要なラインだったが、3台に集約できた。オペレーターも5人から1人に省人化した」と胸を張る。

ロボットセルはジグをボルトで固定するロボットと、ワークを脱着するロボットの2台で構成される。コストを削減するため、自動でワークを固定できる油圧式のジグではなく、あえて手締めで固定する方式のジグを採用した。また、ロボットハンドの形状を工夫するなどして、わずか6種類のハンドで約30品種のワークの脱着に対応した。「使用するハンドの数を減らせば製作コストの削減につながる。そのため、顧客にシステムを提案する時も、いかに少ないハンドで多くのワークを搬送できるかが頭の使いどころ」と坂井取締役は語る。